Hola,

No hace mucho y tras no conseguir configurar un 100 correctamente para tiros largos en esperas, lancé la pregunta de qué fusil comercial podría encajarme. Aparte de alguna sugerencia de modelos comerciales en aluminio o carbono, no faltaban los que apuntaban hacia los fusiles de madera. El precio de algunos fusiles de madera con todos los accesorios es bastante elevado, así que quedaba la opción de hacerlo uno mismo.

Me decidí a fabricar uno aquí estoy. Me he leído todo lo que he encontrado sobre construcción casera de estos fusiles y ya he acopiado el grueso de los materiales. No me gusta ir comprando sobre la marcha, prefiero pensar de antemano y tener todas las piezas del puzzle juntas. En el momento de escribir estas líneas ya tengo todo el material acopiado a excepción de la varilla definitiva y gomas.

Como muchos otros aquí, voy a enseñaros el proceso que he seguido para construir mi primer fusil de madera.

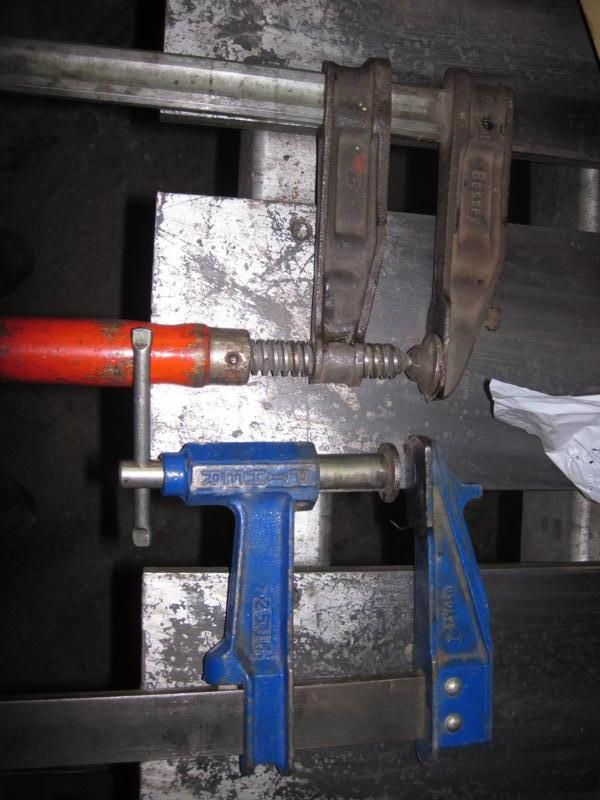

También y a modo de “novedad” (no lo he visto hecho en ningún otro tutorial de construcción de fusiles de madera), incluiré una relación de todos los gastos asociados a la construcción del fusil (herramientas aparte) junto con un listado de proveedores con sus datos de contacto.

El objetivo es que quede clara una cosa. Si quieres pescar con un fusil de madera, mejor cómpratelo porque es más económico, más rápido y además irá acompañado de la garantía de un fabricante. Si quieres hacerte un fusil de madera… pues sigue leyendo.

RELACION DE MATERIALES Y COSTESHay artículos que deben comprarse en cantidades muy superiores a las necesarias para hacer un único fusil, por lo que hay mucho sobrante. Si se emplea para otras tareas podrá considerarse solo la parte proporcional, pero si se echa a perder o se muere de asco en una balda del taller… deberá considerarse íntegramente en los costes repercutibles al fusil.

El tablón de iroko era muy grande y un amigo me ofreció a ir a medias, de ahí que haya un segundo juego de columnas indicando el importe de material que me quedaré yo. El resto de materiales los he comprado para mi solo.

Iré actualizando este listado a medida que vaya gastando productos o comprando pequeño material.

MADERA Y ALISTONADOEl tablón medía 3350 y por lo que he visto, para fusiles de 100-105cms la gente corta a 1300, así que le pedí esos cortes al proveedor. Hay un sobrante de 650mm que aún no se qué hacer con el (quiero poner empuñadura sintética), ya que es un poco corto para hacer fusiles (como no sea uno de 50cms….)

Lo llevé a alistonar a un carpintero del barrio y me cobró 2h de trabajo. No se si es mucho o poco, no tengo referencias. En total salieron 30 listones. 15 para mi y 15 para mi amigo. Por caprichos de la madera, han quedado unos de 50mm de ancho clavados y otros que parece que tuvo que cepillar un poco más para dejarlos rectos…esos andarán en 45. Para este fusil utilizaré los de 50mm.

ADHESIVOS Y RESINAS

ADHESIVOS Y RESINAS Leyendo y preguntando en foros, parece que hay tres opciones habituales para encolar los listones del fuste.

- Cola de Poliuretano clasificación D4 (apta para contacto permanente con agua): Es barata, pero tiene un tiempo de trabajo muy corto, porque cura muy rápido. Mucha gente lo usa, pero generalmente son montajes de pocos listones. Solo sirve para el encolado de las piezas.

- Adhesivo Epoxi bicomponente: Araldite Estandar, por ejemplo. Es un producto caro ( €/kg) pero es infalible. El producto curado tiene una resistencia muy superior a la madera. Además tiene capacidad de relleno (es bastante espeso). Cura muy lento y no es engorroso para trabajar. Solo sirve para el encolado y no parece ser adecuado para laminar con tejidos de refuerzo.

- Resina Epoxi para laminados: Más cara que la cola de PU, más barata que el adhesivo epoxi. Tiempo de trabajo lento. Resistencia inferior al adhesivo epoxi pero igualmente superior a la resistencia de la madera. Permite laminar con tejidos de refuerzo. Sirve tanto para encolar como para las manos de acabado final (elimina la necesidad de barniz adicional).

Por lo expuesto más arriba, yo me he decantado por la resina epoxi (en este caso transparente, con filtro UV y apta para laminados.

TEJIDOS DE REFUERZOTambién he pecado de segurola y he decidido meter tejido de refuerzo entre los listones. Esta técnica la he visto en los fusiles de Fiberbambu y en un roller (creo) de Arpía. El cuerpo me dice que debería aportar rigidez al fuste, al tiempo que ayuda a hacer cuerpo en las uniones y paliar las irregularidades superficiales de los listones (relleno).

Mi miedo es que siendo el tejido de 300gr/m2, y suponiendo todas las tiras un total de (300x6x1,3x0,05 m2) 117gr de masa al fuste y me afecte a la flotabilidad. No he tenido en cuenta la densidad de la fibra de vidrio (pero imagino que será superior a 1, por tanto se hundirá). Ya veremos...

Las piezas de tejido de fibra en Feroca de 1m2 son de 1x1. Si pides dos… no te mandan una pieza de 1x2… sino dos trozos de 1x1 cada uno. Así que tuve que pedir 5m2 de golpe.

El ancho de esta pieza es de 1250mm, pequeña putada, porque necesito 1300. Así que a base de tijera (el acabado no es crítico), preparo seis tiras de 1300 de largo y unos 90mm de ancho.

Un truco para cortar más o menos recto, es quitar una tira de fibras justo por donde quieres cortar. El hueco marca una línea bien visible. Utilicé unas tijeras, pero lo suyo quizás sea usar un cutter circular sobre una superficie de contrachapado o polietileno.

ENCOLADO

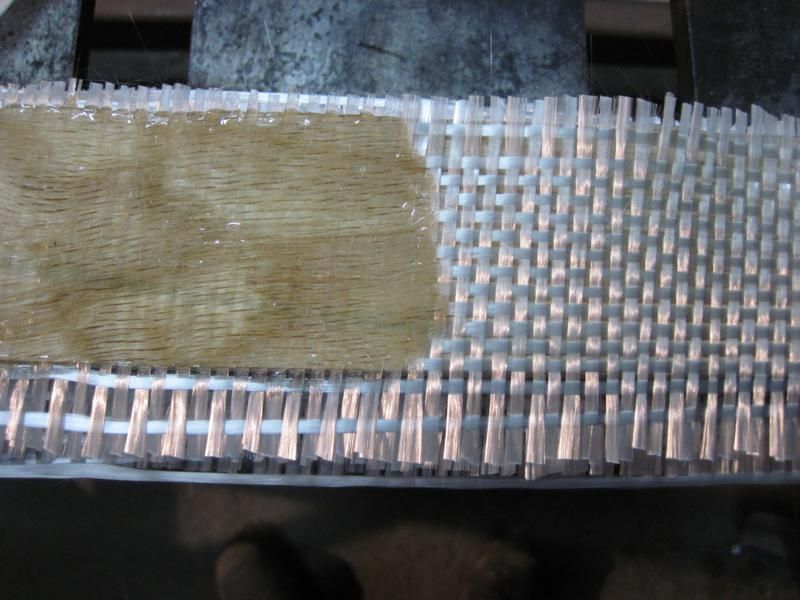

ENCOLADOUna vez en el taller y rebuscando en la chatarra algo que me sirva de maestra, me encuentro un trozo de tubo rectangular de 100x50x4 de 1400 de largo. Una lijada superficial para quitar óxido y lo envuelvo en film de cocina para que no se quede pegado el taco.

Se ve que el carpintero no me en entendió del todo cuando le indiqué qué hacer sobre la jamba de roble… porque era de 90 de ancho y yo quería que la dejase a 50 también. Parece que simplemente me eliminó los redondeados de los cantos y quedó en 80 o así. No pasa nada, le meteremos la caladora… total… hay que cepillar el taco después igualmente.

Elijo los seis listones de iroko que más me convencen, los ordeno tratando de compensar las curvaturas de cada pieza y los numero para ensamblarlos posteriormente en la misma posición.

Tras cortar la jamba de roble a 60cm de ancho, le hago tres agujeros para enhebrarlos con palillos de pincho moruno. Los palillos son de 3,4mm y los agujeros de 4,0.

Cuando compré la resina, la hoja de características especificaba la proporción de mezcla en partes en peso (100A/30B). Como no dispongo de báscula de precisión y por comodidad/limpieza quería dosificar por volumen (jeringa), pregunté al proveedor sobre la proporción en volumen. Me indicaron que la densidad de la resina era ligeramente superior a 1, por lo que 1kg de resina eran 830gr. Ergo, la proporción en volumen debía de ser 83A/30B.

Recientemente he visto en la web que han modificado la descripción del artículo y ahora indican también la proporción en volumen (aunque indican 90A/30B).

Para dosificar sin manchar demasiado, he comprado jeringas de 100, 60 y 10ml. En el mismo proveedor he comprado también guantes de Nitrilo (más adecuados para el epoxy que los de latex). Como recipiente he utilizado un vaso de mezcla de pinturas pero ignorando los marcajes. Finalmente para mezclar he comprado una caja de depresores de lengua para exploración.

El proceso que he seguido para el ensamblado es ir presentando los listones de madera, luego la tira de refuerzo y posteriormente empapar en resina utilizando una paletina de 4cms (desechable).

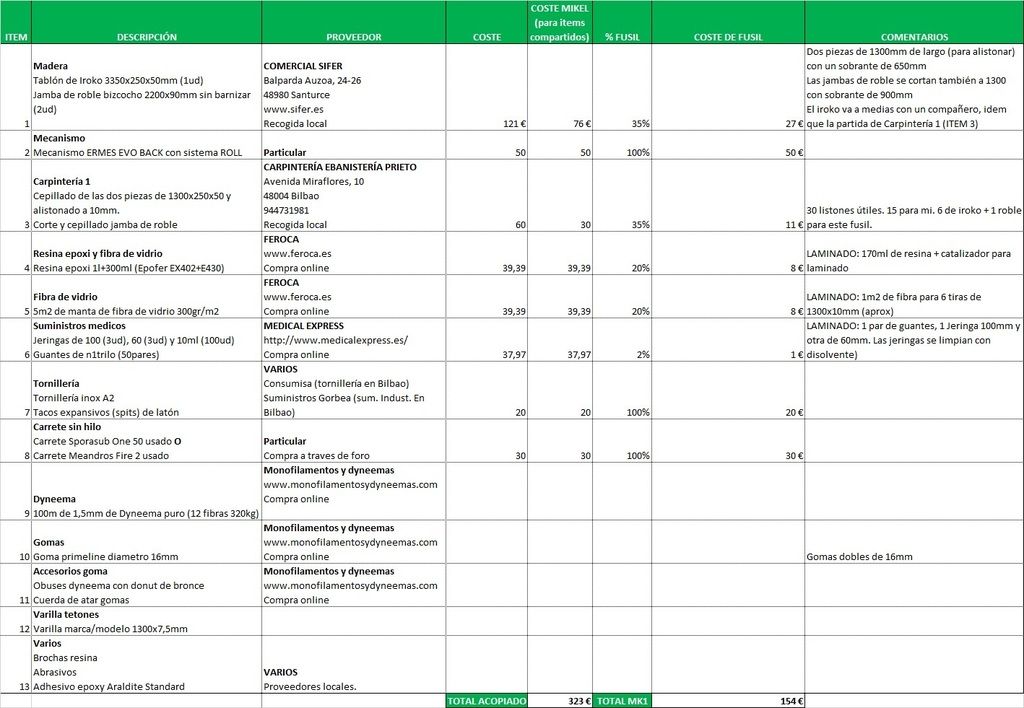

El tejido está bien empapado cuando se ha vuelto totalmente transparente. En la siguiente foto véis un ejemplo. Empapada a la izquierda y seca a la derecha.

Tras montar el sandwitch de siete pisos, le doy un buen apretón con siete sargentos. Imagino que son suficientes. Quedan equiespaciados a 150mm porque ese es precisamente el ancho de la llanta con la que hice la superficie de la mesa de soldar.

Para el encolado utilicé 166ml de resina y 60 de catalizador. No sobró prácticamente nada, así que creo que acerté de pleno con la cantidad.

El vaso de mezcla, las jeringas (desmontables) y la paletina los limpié con disolvente de limpieza y papel. También se puede usar acetona, pero es más cara.

Hasta la fecha solo había trabajado con resinas de poliéster, así que en cierto modo, estaba esperando que empezase a gelificar de un momento a otro… Hora y pico después aquello seguía muy líquido. Como hacía frío (16ºC) templé un poco el sándwich con la pistola de calor, pero seguía igual. Después, releyendo la hoja de características, me encontré con que el “pot life” es de 5h… aunque se contradecía con lo que me explicaron vía email (hablaban de 1h de tiempo de trabajo).

Total, que me falta por volver al taller y ver cómo ha quedado el asunto. Probablemente se quede así una semana.

Pues parece que la resina epoxi ha catalizado correctamente.

Parece que cuando decían que era totalmente transparente… estaban en lo cierto

La fibra sobrante empapada también ha quedado totalmente traslúcida.

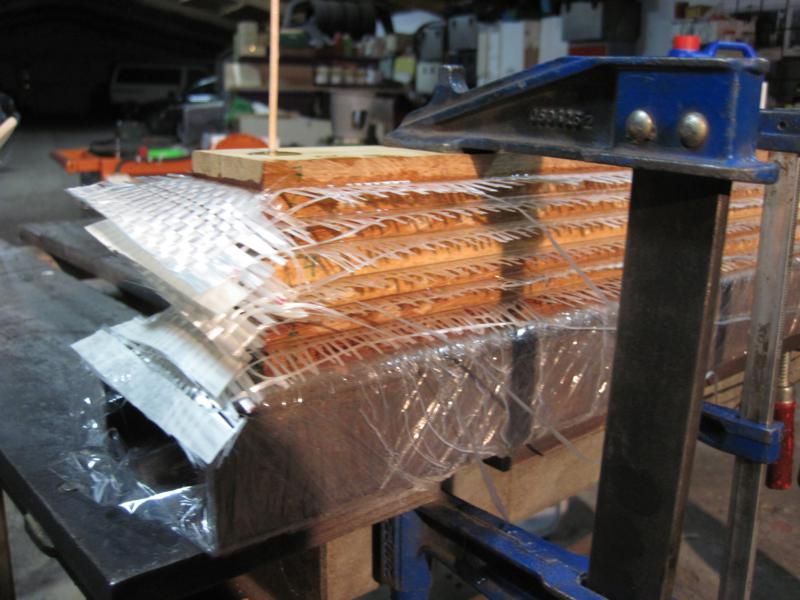

Cuando puse los sargentos me di cuenta de que dos de ellos se me estaban pringando de resina, pero en lo que no reparé es en que en el sargento central también había caído resina en el husillo de apriete. Y obviamente no había manera de aflojarlo (aparte de que el diseño del mango del sargento tampoco permite hacer excesiva fuerza).

Tenía leído que el epoxi pierde propiedades con el calor (excesivo), así que antes de hacer el cavernícola decidí probar.

Premio. Con soplete o candileja habría sido mucho más rápido, pero desgraciadamente no tengo…

Briconsejo de hoy. En la foto de abajo véis dos sargentos de marcas MUY reputadas. BESSEY a la izquierda y PIHER a la derecha. El sargento de la izquierda, a pesar de ser bastante robusto, no está pensado para trabajos de soldadura, ya que tiene el husillo expuesto y el mango de madera no permite apretar en exceso. Si caen salpicaduras en la rosca trapezoidal, será imposible aflojar el tornillo. El de la derecha, sin embargo, tiene el husillo oculto y además la pieza que sale de la mordaza inferior está cobrizada, a fin de que no se peguen las salpicaduras.

En el caso que nos ocupa no hablamos de soldadura, pero unas gotas de resina pueden tener el mismo efecto. En este caso supongo que si se pegará al acero cobrizado, pero seguro que se elimina más fácilmente de una superficie lisa que de una rosca.

Tras tener el taco liberado, decidí afeitar los excesos de fibra, seguro que el carpintero lo agradece.

Lo hice con este cuchillo casero. La hoja es de una sierra automática de vaivén (unos 2,5mm de espesor), de acero L6 o equivalente y lo trabajé (perfilado y vaciado) tal y como venía, sin hacer un normalizado previo y evitando que se destemplara. Estos aceros son complicados de templar bien en casa (ciclos complejos y largos). Las cachas son de un retal de roble, pegadas con epoxy y con dos pasadores de latón. Si se parte haciendo el salvaje, no pasa nada, en un par de horas hago otro.

Y ya lo tenemos listo para llevar al carpintero a cepillar.

Ahora estoy comiéndome el coco sobre el orden en que quiero hacer los cortes y el fresado de la guía integral. Y también valorando qué puedo hacer yo con mis herramientas y qué podría pedirle directamente al carpintero. El cepillado y fresado de la guía seguro que se lo pido, y quizás fresado de unos rebajes laterales para dejar las gomas bajo el plano de la varilla.

Hola de nuevo,

Acabo de recoger el taco de madera cepillado en el carpintero. Aquí os dejo unas fotos rápidas en el maletero de la furgoneta.

El resultado final es de 42mm de grueso y 75mm de ancho. Para lo que quiero de ancho voy sobrado, pero de alto… ¡estoy en el límite!

Mi sensación actual es… agridulce. Me explico. Los planos no los ha tocado, pero no me importa, porque se va a trabajar sobre ellos. Además una cara está totalmente plana al haber quedado contra la maestra de acero, por lo que usando esa cara como referencia para las medidas y para el fresado de la guía, no importa que la cara opuesta tenga alguna falta.

Cuando he recogido el taco aún estaba en la zona de trabajo así que lo he comprobado contra la mesa de aluminio rectificada de la sierra circular y las caras que había rebajado no estaban totalmente planas. En una longitud de 1300mm se formaba un arco en la zona central de 1mm aproximadamente. Dándole la vuelta, apoyaba el centro y lo que levantaban eran las puntas.

Se lo he comentado y lo hemos vuelto a cepillar. Ahí es donde ya entiendo el por qué de estas tolerancias. Yo pensaba que el cepillado era un proceso bastante más… rígido. Es decir, con la pieza relajada, se trincaba firmemente a alguna maestra/mesa/guía y después se desplazaba sobre la fresa a fin de que las zonas altas quedaran rebajadas y las zonas bajas no se tocasen.

Pero va a ser que no. Es un proceso mucho más manual. Se regula la profundidad que se desea comer y luego manualmente se desplaza la pieza sobre la mesa guía haciendo fuerza hacia abajo para evitar que salte (y aún así salta que da gusto).

¡Y lógicamente la madera flecta cuando se fuerza contra la mesa y la muela! Y las puntas, al haber menos superficie de contacto, se fuerzan más contra la fresa, con lo que es fácil que queden más comidas que el resto.

Al final dándole unas pasadas con la lijadora de banda manual la cosa ha mejorado bastante. Ahora en una longitud de 1300mm hay 2-3 décimas. Al final la varilla no va a apoyar en toda la longitud y siendo muy brutos, da igual que la superficie quede irregular mientras la guía SI quede perfecta…

¿Vosotros cómo lo véis? Imagino que no se pueden exigir las mismas tolerancias que trabajando con materiales inertes… Porque si encargo un trabajo de torno o fresa (metales) y me lo dan con una tolerancia de 2 décimas… se lo come con patatas.

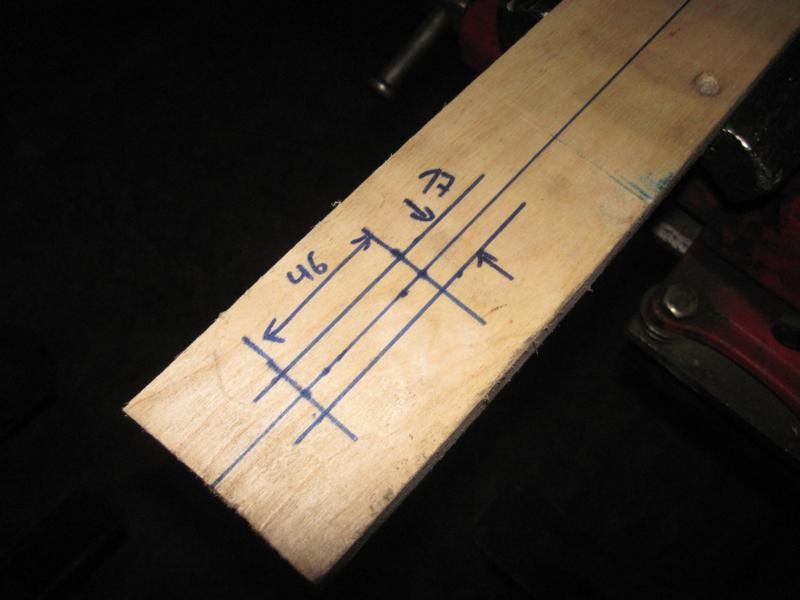

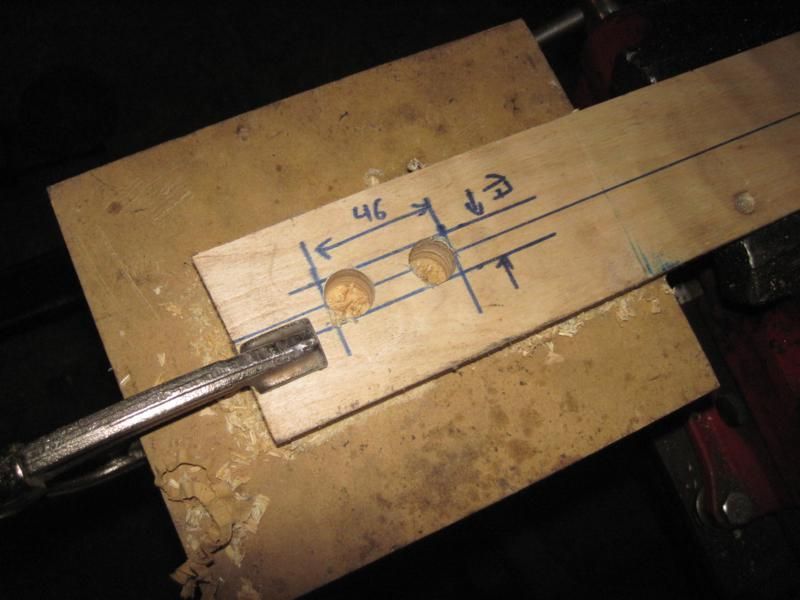

Bueno y comidas de tarro aparte, ayer estuve haciendo pruebas para ver qué profundidad quiero darle a la guía y a qué altura me va a quedar el mecanismo. Aproveché un trozo de contrachapado de 22 que tenía por el taller.

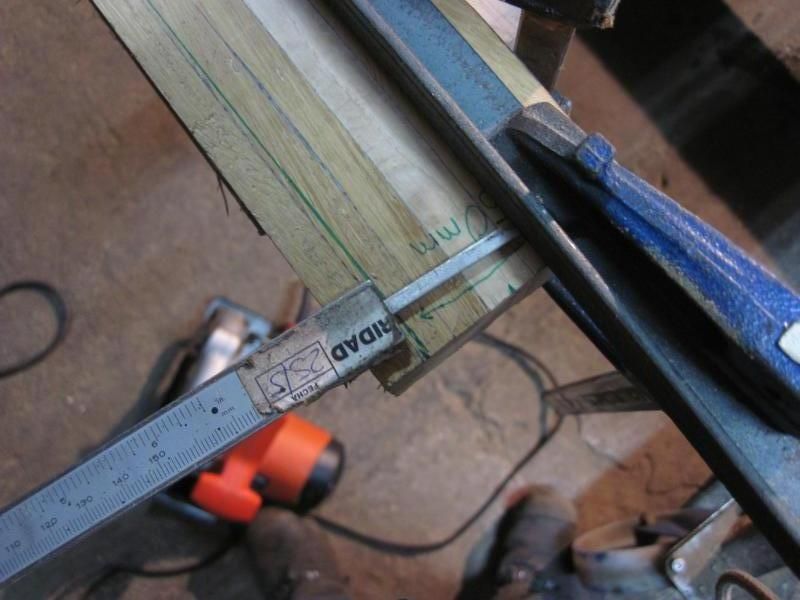

El mecanismo es un ERMES EVO BACK ROLL. Medí con el calibre y trasladé las medidas a la pieza.

Taladros pasantes con broca de pala de 16mm y sufridera detrás para evitar que astille.

Y así queda el asunto dejando el culo del mecanismo al ras de la superficie de madera.

Tal y como se veía venir, las orejas delanteras de fijación quedan en el aire unos 3mm (no lo medí) y la guía tendría una profundidad de 2mm aproximadamente.

La otra opción extrema es la siguiente. Orejas al ras de la madera.

Es evidente la necesidad de rebajar también el arco que describe la pestaña sujetahilos para poder encastrar el mecanismo.

En este caso la guía requiere una profundidad efectiva de 5mm tal y como se aprecia en las fotos

La pegatina que reza SEGURIDAD es de algún día que he entrado en el Leroy Merlín con el calibre en el bolsillo y lo he “declarado”… que luego a lo peor te dicen que lo has chorizado (si ya, como si vendieran Mitutoyo al lado de la herramienta Dexter….)

Y aquí os presento a la Dremel de Bilbao.

En realidad la profundidad de la guía para poder encastrar totalmente el mecanismo se podría haber calculado sin necesidad de hacer ninguna prueba real, porque he medido varias varillas (y me acaban de confirmar por otro canal) que los talones de las varillas están estandarizados. Andan en torno de los 5mm de grosor. Varilla más gruesa tendrá un rebaje mayor (siempre en la parte superior), con lo que la cara inferior de cualquier varilla encajada en un mecanismo… queda siempre a la misma altura. De esta manera se garantiza la compatibilidad de varillas y mecanismos.

Ahora estoy dándole al coco por el siguiente motivo. Estéticamente me gusta más el mecanismo totalmente empotrado (líneas más limpias), y además creo que es más robusto. Pero esto me obliga a empotrar la varilla 5mm en la madera. Para próximos fusiles quizás me decante por un Meandros LS o un Abellan, ya que la configuración de las orejas no me obligaría a empotrarlo tanto.

Quiero usar varilla de tetones de 7,5 u 8mm… Pero no todas son iguales. Hay algunas en las que el tetón sobresale totalmente por encima de la varilla (buena cosa para mi), pero otras donde los tetones se sueldan sobre unos pequeños fresados en la varilla (rebajes). En este caso, y en función de la profundidad de esos rebajes, corro el riesgo de que los obuses de dyneema cabalguen sobre los laterales de la guía. O peor, que el monofilamento haga tope en los lados (los agujeros van centrados en la varilla) y no deje que asiente sobre la guía.

Creo que me voy a tener que pasar por alguna tienda local con el calibre en la mano a perder un rato midiendo. Perra vida.

Un saludo!

Hola,

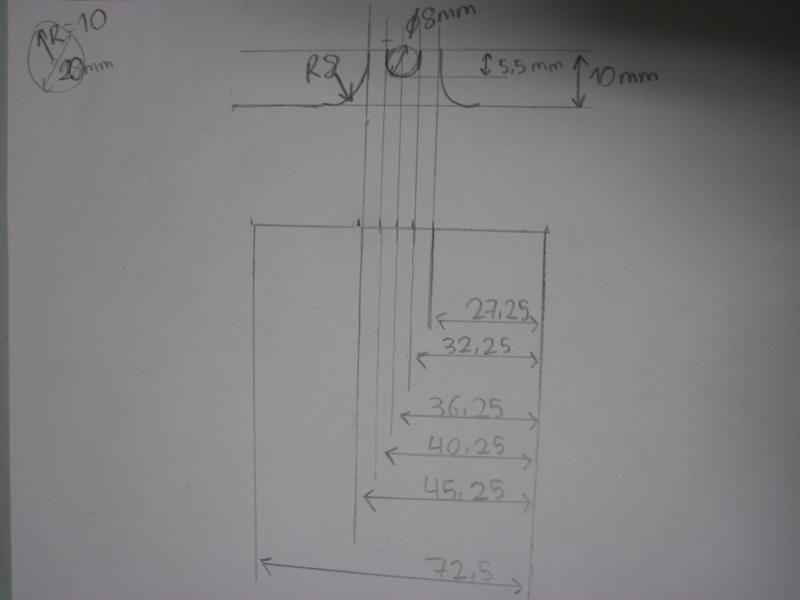

Ayer a la noche estuve echando cálculos, mirando fotos de fusiles de madera y pintarrajeando unas líneas sobre el fusil.

Utilicé una varilla de 1300 de largo encajada en el mecanismo para presentarla sobre el fusil y así marcar la posición de mecanismo, longitud de la guía, vaciados laterales, etc. Como veis en la foto, puse el mecanismo boca abajo para que quedase plano.

El fusil va a llevar un cabezal metálico pero no busco que apoye la aletilla en el, así que le he dado un poco más de margen.

La posición de la varilla marca la posición del mecanismo, que aprovecho a marcar sobre la madera boca abajo (es simétrico a excepción del sujetahilos).

Y estos son los rebajes que pretendo hacer para la guía y los vaciados laterales. La guía tendrá 5,5mm de profundidad. Para una varilla de 7,5mm de tetones, esto deja el obus de dyneema (y por tanto el centro de la goma) a +2mm (sobre la cota 0, superficie original del madero)

Caso de que la goma a la altura de las bolas de los obuses tenga 20mm de diámetro (radio 10) y quede centrada con la parte más baja de los tetones, la parte inferior de las gomas quedará a -8mm. Por eso le he dado una profundidad de 10mm a esos vaciados.

Todas las distancias están tomadas desde la cara buena del fuste (los planos no se cepillaron)

En teoría iba a estar presente hoy mientras el carpintero hacía estos rebajes, pero finalmente tenía una urgencia que atender y no podía hacerlo en el momento, así que le he dejado la faena y se supone que estará terminada a lo largo del día de hoy. A lo largo del finde o el lunes a más tardar, os cuento cómo ha quedado la cosa.

Un saludo!

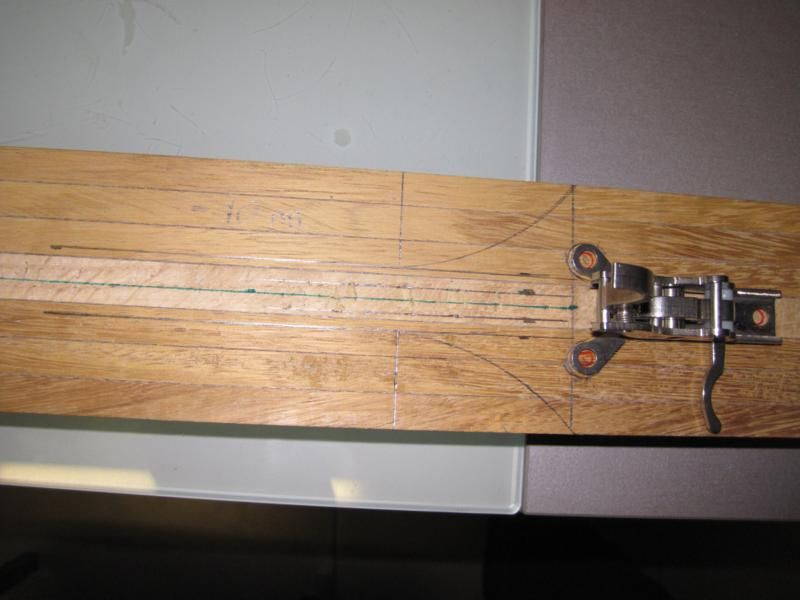

Bueno pues el carpintero ha hecho su trabajo con toda la precisión que se puede pedir... y muy buen gusto! Y el resultado de los fresados y vaciados es este.

Aunque lo tenía dibujado sobre la madera, no le pedí que me acabara los vaciados según dibujo. Con que estuvieran en recto me habría valido. Pero le puso mimo y me lo entregó así. También me explicó que por cómo metía la pieza contra la tupí (asi se debe llamar la máquina), las curvas salían casi automáticamente.

Recto y bien centrado sobre el listón central de roble.

A media mañana le llamé y le pedí que me dejara tres centímetros del cabezal sin tocar, ya que tras dejarle el madero y marcharme, me di cuenta de que ahí tendría que acoplar alguna pieza metálica... y mejor que no tuviera el vaciado hecho aún.

En la parte de atrás estoy pensando que quizás tendría que haber pedido que la fresa entrase ligeramente en el cajeado del mecanismo... Poca cosa, siempre puedo darle a mano ese centímetro que le va a faltar.

Y ahora ya... ¡todo lo que queda es trabajo mío! Sigo informando.

Hola,

Ayer tuve oportunidad de pegarme un poco más con el trasto. Con los fresados hechos, me toca ponerme con el cajeado para el mecanismo y perfilados del fusil.

Para la caja del mecanismo hice dos agujeros con broca de pala de 16mm, unirlos con la sierra de calar y terminar con escofina y lima de metales.

Cuando le pedí al carpintero que tallara la guía, no tuve la precaución de pedirle que la tallara hasta el hueco del mecanismo, por lo que he tenido que extenderla como 15mm a mano con una lima de cola de ratón (se ve en la foto).

Después del cajeado y de ver por dónde asomaba el gatillo, decidí perfilar la culata. Para las curvas utilizo una plantilla de curvas (de cuando tenía tiempo y hacía cuchillos). Son prácticas para que las curvas queden más o menos fluidas sin transiciones bruscas entre las tangencias de líneas rectas y circunferencias (culo de bote de pintura o tazón de desayuno, por ejemplo). Valen dos duros y creo que merecen la pena.

Finalmente corté como medio centímetro menos… y aún así (ya veréis las fotos) el gatillo asoma como 5mm más de lo que me gustaría. Ya compensaré con la distancia de la empuñadura a la culata.

Al loro con las sierras de calar… Que la hoja entre en la madera siguiendo la línea, no garantiza que el corte quede recto en todo el espesor de la madera. Cuanto más grueso sea el espesor, mucho peor. Mejor dejar holgura para corregir luego.

Aquí se ve el resultado de tres cortes con la caladora. Primero hice un lateral, y luego, aprovechando el lateral que aún quedaba plano, hice el vaciado inferior. Finalmente corté el lateral que quedaba (por eso las piezas son de diferente altura)

Así queda el mecanismo presentado. Podía haber conservado un poco más de madera…

En esta foto se ve el vaciado que tuve que hacer para la uña sujetahilo. Uno de los efectos colaterales por haber sido cabezón y querer dejar el mecanismo al ras de la madera.

El vaciado lo hice con una fresa de metal duro en la amoladora recta. Como es una madera tan dura, no se embota. Se deja trabajar bien.

Quiero darle una forma ligeramente afilada al fuste (más estrecho hacia la punta, partiendo del ancho máximo en la zona del mecanismo) pasando de 73,5mm….

A 50mm en el extremo del cabezal

Lo ideal es hacerlo en sierra de mesa poniendo unas cuñas en la guía para colocar el madero con ángulo respecto a la hoja. Pero como somos pobres y no tenemos sierra de mesa… hay que buscarse la vida con herramienta de mano. De la caladora no me fío y como es un corte recto y largo, tiro de sierra circular.

Tras dibujar la línea que quiero seguir con una regla y sabiendo a que distancia del patín está la hoja (34mm) coloco un trozo de ángulo de acero a modo de guía.

Zona del cabezal, más estrecha.

Y zona del cabezal, más ancha (quitamos menos madera)

Respirar profundo y al lío. Este es el resultado. Dos cuñas de madera que (por suerte) han quedado iguales (palmo arriba palmo abajo)

Y el estado actual del artefacto es el siguiente

Zona cabezal

Zona culata

Zona mecanismo

Vista general

Para el próximo día (finde como pronto, semana que viene lo más seguro), quiero ponerme con la zona del cabezal para inmediatamente después ponerme con las piezas de inoxidable para cabezal y culata (guardamonte + apoyo de carga todo en una pieza atornillada al fuste).

La empuñadura aún no he decidido cómo hacerla. O bien la hago en dos piezas y le sueldo una costilla de inox a la pieza de la culata y la ensamblo tipo sandwich, o la hago de una pieza en madera o laminado de tela+resina y la fijo mecánicamente. Habrá que darle al coco…

Un saludo!

Hola,

Hoy he podido trabajar un poco más. La última vez, cuando me dediqué a perfilar el fuste para darle forma de flecha (73mm de ancho en la empuñadura a 50 en el cabezal), no me dio tiempo a rebajar la altura. Tenía 43mm en todo lo largo del fusil y quiero que quede un poco más afilado (unos 33mm en el cabezal).

Al igual que en el resto de rebajes, es cuestión de marcar la línea de corte, poner una guía paralela a la distancia que toque y cortar. El problema es que en este caso la pieza no tiene espesor suficiente para anclar la guía directamente. Así que toca ingeniarse algo con unos ángulos de acero, el tornillo de banco y muchos sargentos.

Como problema añadido, la profundidad de corte de la sierra circular (65mm más o menos) no da para cortar del todo en la zona más ancha… Por eso se ve “el filete” colgando.

He trabajado un poco el cabezal con la amoladora recta, escofina y lima. Me parece que he redondeado en exceso y he comido un pelo más de material en los laterales de lo que me habría gustado. Ahora tendré que tener más cuidado con la ubicación de los tornillos que sujetarán el cabezal metálico. Nada grave. Aún le falta trabajo está muy basto.

Y ahora, con la magia de una cinta de banda textil de 2500mm x 50mm de óxido de aluminio de grano 60, moviéndose a la friolera de 100kmh empujada por un motor de 2cv…

Convertimos un “ladrillo”, en un montón de polvo como este…

Y nos queda esto…

Me ha llevado como 15 minutos… Podría hacerse en menos con banda de grano 36 que es lo más basto que tengo, pero claro, como estornude en mal momento, me quedo sin fuste y sin dedos.

La lijadora la construí para trabajar metales, no para trabajar madera. La solución pasa por cambiar el motor por uno trifásico y poner un variador de frecuencia, así podría trabajar con velocidades mucho más razonables… pero de momento no hay más.

Como se ve, al fuste le he mantenido los planos de los fresados laterales sin tocar para que asienten las gomas (apenas he redondeado el borde con un radio de unos 3mm a mano) y toda la forma de hueso de sepia se lo ha llevado la parte inferior.

Me queda darle una buena lijada a mano para quitar algún defecto y tocar las zonas donde no podía/quería entrar con la lijadora. Y obviamente dejar la zona del cabezal decente, que ahora está muy guarra.

Para el próximo día quiero ponerme con la “herrería”… así que no creo que haga mucho más polvo en una temporada.

Un saludo!

Hola,

He podido avanzar un poco más con el fusil. En este caso con el cabezal. Menos de lo que me gustaría porque ayer tuve que atender otros asuntos de bricolaje para unos amigos, pero menos da una piedra.

Quería hacer un cabezal de inoxidable, así que busqué un retal, me hice una plantilla en papel para ver las dimensiones totales y con regla, calibre y flexómetro en mano… me preparé este esquema.

Después con algo de herramienta (falta el taladro, lijadora de banda y limas de mano)…

Y el resultado (de momento), es este.

La ranura está sin pulir. Tengo que rescatar un trozo de lija de banda rota para enhebrarlo por ahí y en 5 minutos queda listo

Además voy a cortar un eslabón de cadena inox de 2,5mm para soldarlo y hacer el pasahilos para el hilo del carrete. Y obviamente tengo que hacer los agujeros para la tornillería, matar todas las aristas y pulir todo el conjunto para que no queden rebabas. No tengo rueda de trapo para pulirlo a espejo y no me veo dándole al manubrio horas y horas, así que mucho me temo que lo tendré que dejar satinado.

Coño, y curvarlo…

Un saludo!

Hola,

Con el cabezal a falta de un par de detalles, me he puesto con la pieza que hará de soporte de carga + guardamonte + refuerzo de la culata.

Está hecho en el mismo material que el cabezal. Pena no haber tenido algo medio mm más grueso (es de 1,8).

No hay fotos del previo, pero corté una pieza de inox de unos 35cm de largo x 10 de ancho y lo recorté en forma de T. La pieza más ancha es para el apoyo de carga. A falta de plegadora, lo doblo a martillazos contra la mesa de trabajo, pero poniendo un taco de madera en medio, para no marcar el inox.

Aquí el pliegue

Para darle la curvatura correcta a la pieza de inox, he aprovechado la pieza que sobró al cortar con la caladora el vaciado de la culata. Para darle un poco más de grosor le he atornillado por debajo una pieza de DM de 30mm y lo he redondeado con la lijadora de banda.

La curva ha quedado razonablemente bien. Aquí un par de fotos del ajuste una vez curvado.

Tras presentar el mecanismo y a base de taladro y amoladora recta, hago el cajeado para el gatillo. Como vacié mucha madera, el mecanismo asoma como 1mm por abajo en la parte de atrás, así que para que la pieza de refuerzo quede a paño con la madera, he tenido que cajearla un poco.

Para los pasahilos, cáncamos, etc. he pensado en utilizar eslabones de cadena inox cortados por la mitad. Se podía haber utilizado varilla de soldar TIG curvada alrededor de cualquier pieza de redondo, pero bueno.

Un par de taladros avellanados y presentamos el trozo de eslabón

Un par de puntos de soldadura por la parte no vista y este es el resultado del trabajo de hoy

No estoy nada contento con cómo ha quedado la soldadura. Por andar con prisa, usar electrodo en lugar de TIG y no hacer unas pruebas en algún retal, le he dado los dos puntos con demasiada intensidad, lo que ha resultado en exceso de penetración. La parte vista ha quedado fea y no hay manera de pulirla bien con el trozo de cadena en el sitio. Casi que da igual, porque por aquí no va a correr el hilo… pero como me pase lo mismo en el cabezal (que por ahí ya SI tiene que correr el hilo y debería quedar perfectamente pulido… uff.

Ya veremos si lo dejo como está o repito la pieza. ¡Qué rabia!

Un saludo